Особенности резки отдельных металлов

Индивидуальные свойства материалов требуют применения различных технологий лазерной резки. Сплавы и цветные металлы обрабатывают на станках мощностью не ниже 1 кВт, для работы с черными металлами будет достаточно мощности от 0,5 кВт.

Раскрой высокоуглеродистых сталей осуществляется в основном по газолазерной технологии с применением кислорода. Благодаря сильной тепловой реакции в зоне воздействия лазера, увеличивается скорость обработки металлического листа.

Этот метод дает высокое качество реза. Для фигурной резки, например, заготовок с острыми углами или отверстиями, в комплексе с лазерным лучом используют инертный газ.

При обработке изделий или листов из нержавеющей стали, используют азот, который транспортируют в рабочую область под давлением до двадцати атмосфер. Учитывая высокую прочность сырья, лазерная резка – практически единственный метод качественной обработки нержавеющей и оцинкованной стали.

Работа с цветными металлами требует аппаратов больше мощности, например твердотельного типа.

Для взаимодействия с латунью, алюминием и сплавами с его содержанием используют инертный газ под давлением до десяти атмосфер. Кромки получаются хорошего качество, возможно небольшое образование грата, который легко удалить.

Медь обладает высокими теплопроводными свойствами. Оптимальная толщина листов для раскроя лазером не больше 0,5 мм. Большая толщина требует значительных расходов, что не является экономически целесообразным.

Лазерные установки отлично зарекомендовали себя в резке труб толщиной до 30 мм. Линию реза можно направить под любым углом. В результате получают ровную поверхность, готовую для дальнейшего монтажа или сварки.

Особенности и плюсы

И хоть лазерное оборудование для резки фанерных листов появилось в общем доступе не так давно, технология быстро завоевала лидирующую позицию на рынке и продолжает набирать популярность. Если сравнивать обработки классическим ручным, или электрическим путем с помощью лобзика, то у лазерной методики будут присутствовать такие преимущества:

- Высокая скорость выполнения резочных работ.

- Возможность создания уникальных, эстетически привлекательных изделий.

- Невысокая стоимость выполнения работ.

- Максимальная точность работы.

- Минимальная ширина реза, которая составляет около 0,01 миллиметра.

- Возможность создавать разные рисунки и гравировки.

- Обширные функции и возможности.

Даже внушительная стоимость не мешает такой технологии приобретать новых поклонников и становиться неоспоримым лидером на рынке деревообрабатывающего оборудования.

Преимущества лазерной резки

Востребованность данного метода обработки материалов обуславливается несколькими факторами.

Качество раскроя

Первый и один из наиболее значимых показателей – это высокое качество раскроенных при помощи лазера изделий. Такие детали имеют гладкий, ровный срез и характеризуются отсутствием каких-либо изъянов на обработанной поверхности.

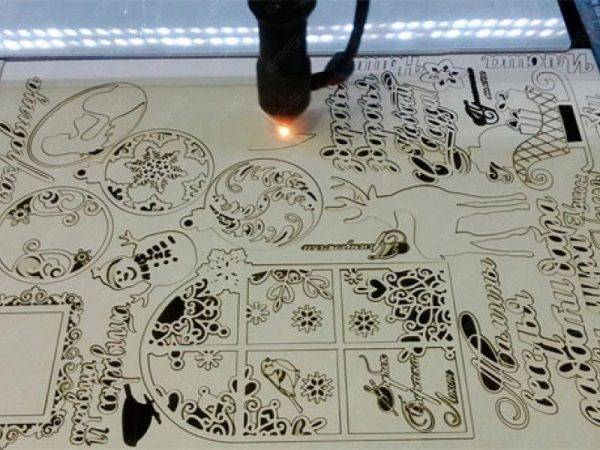

Лазерная резка металла

Лазерная резка металла

Универсальность метода

Вторым немаловажным преимуществом резки лазером является то, что при помощи данной процедуры стало возможным обработать практически все виды изделий, независимо от твердости сплава, из которого они изготовлены, их толщины или формы. К тому же, лазерный метод раскроя деталей не ограничивается резкой в плоскости, то есть можно производить разрез и объемных предметов.

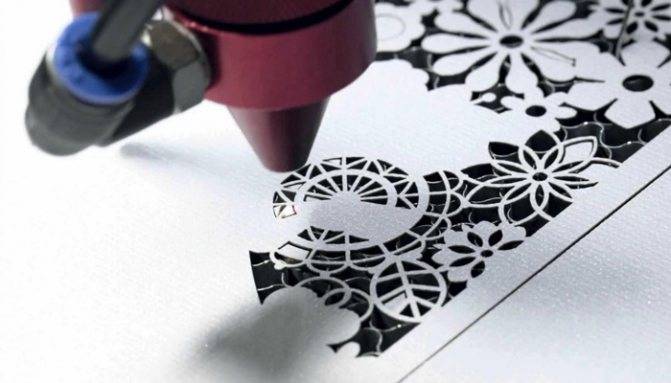

Лазерная резка толстого металла

Лазерная резка толстого металла

Возможность автоматизации процесса

Третье достоинство – это возможность автоматизации процесса резки металла лазером при помощи компьютерного оборудования. Данное свойство позволяет экономить не только время, но и денежные средства на изготовлении специальных литейных форм, необходимых для производства изделий. Это повышает производительность установки.

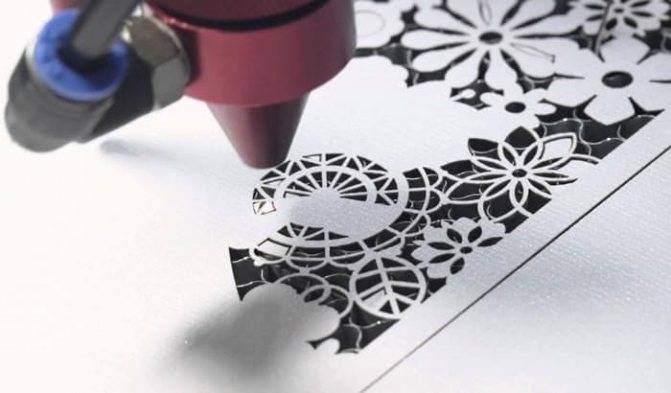

Автоматизация лазерной резки металла

Автоматизация лазерной резки металла

В ходе контролируемой компьютером резки металла получаются более качественные детали, которые не требуют дополнительного обтачивания и шлифовки.

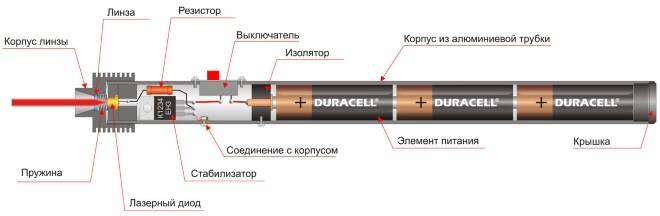

Отметим, что все вышеперечисленные качества присущи, в той или иной степени, всем лазерным резакам металла, как промышленным, так и самодельным. Единственное различие между ними лежит в мощности данных приборов. Так, изготовленные вручную лазеры для резки металла имеют меньшую мощность по сравнению с профессиональными лазерными станками. Они отлично подходят для резки фанеры и тонких листов металла, но не способны справиться со сверхтвердыми и толстыми металлическими изделиями, в отличие от специального оборудования.

Но, несмотря на это, самодельные резаки пользуются большей популярностью среди народных умельцев. А все потому, что промышленные установки стоят достаточно дорого, и не каждый может позволить купить себе такой лазер домой. К тому же, в домашнем хозяйстве нет необходимости использовать сверхмощный резак металла, достаточно и самого простого, сделанного своими руками.

Требования к чертежам для точной лазерной резки

Графические векторные файлы, с которыми работают программы для лазерной резки листов металла, имеют формат dwg, dxf. Это чертежи, используемые для изготовления деталей методом резки. Впрочем, в настоящее время возможна работа дизайнеров и с другими графическими векторными пакетами. Несмотря на то, что программа требует файлы определенного формата для проведения резки, созданный дизайнером чертеж можно легко перекодировать в нужный размер, а затем уже загрузить его в аппаратуру.

Современное оборудование работает с форматами программных пакетов CorelDraw, а также AutoCAD. Таким образом, чертежи, содержащие задание по лазерной резке или гравировке, должны поддерживаться именно ими.

Для работы с AutoCAD чертежи должны соответствовать некоторым требованиям, таким как:

- AutoCAD 2000 – чертеж не должен быть выполнен в программе ниже данной версии.

- Готовый документ должен иметь масштаб – 1:1, представление плоское 2D, координатная система World;

- Линии элементов системы должны быть замкнуты, не spline. Типы линий – Line и Arc.

CorelDraw имеет собственные требования к файлам и чертежам:

- Символы и вставки текста необходимо преобразовывать в кривые – Curves.

- Ширина кривых обязательно фиксируется константой Hairline в любом чертеже.

- Масштаб документа – 1:1.

- Отверстия и контуры необходимо создавать одним замкнутым движением (фрагментом).

- Версии программы CorelDraw должным быть от 6 и до 14.

Созданный эскиз изделия должен представлять собой схематический объект, наружный контур которого замкнут. Внутри изделие может содержать незамкнутый рез, то есть прорези и отверстия.

Перечислим ряд требований, предъявляемых к эскизам:

- Масштаб 1:1.

- Внешний и внутренний контуры должны быть замкнуты.

- Все контуры должны выполняться с использованием команд CIRCLE, LINE, ARC.

- Команды ELLIPSE, SPLINE не подходят для работы с лазерным оборудованием.

- Для выполнения ровного разреза необходимо выполнять крупные, а не мелкие линии и дуги.

- Рекомендуется не накладывать линии друг на друга, поскольку лазерному лучу придется резать одно и то же место несколько раз.

- Чертеж должен содержать информацию о количестве деталей и материале изготовления.

- В файле должна быть прописана полная информация о чертеже. Разбивка на несколько файлов не допускается.

- Информация о раскладке деталей необязательна.

Размер заготовки для резки изделия должна быть больше его внешнего контура на 5–10 мм.

Перевод контура букв в кривые происходит с помощью шрифтов Corel, они обводят каждую букву два раза или более. Участки эскиза с кривыми линиями разделяются на небольшие точечные отрезки. Все указанные выше требования необходимо точно соблюдать для получения качественной резки.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

Твердотельные.

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

Газовые.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

Газодинамические.

Газодинамические лазеры относятся к самым мощным установкам. В качестве активной среды в них выступает углекислый газ, температура которого варьируется от 1 000 до 3 000 К (+726…+2726 °С). Для возбуждения используют вспомогательный маломощный лазер. Проходя со сверхзвуковой скоростью сквозь сопло Лаваля (канал с сильным сужением посередине), газ подвергается резкому расширению и охлаждению. Атомы газа, возвращаясь в первоначальное состояние, активируют излучение.

Плата управления лазерным станком: M2 Nano, RuiDa

Так, ну и начнем тогда! А начнем мы с лицевой панели!

На данной модели установлена система управления RuiDa, а не M2. RuiDa — более крутая плата. Основные преимущества платы RuiDa:

Возможность изменять мощность лазера без помощи человека. Благодаря этому можно гравировать фотографии. На M2 можно сделать делать только однотонную гравировку за один проход.

Продолжение работы с момента экстренной остановки

Например, отключилось электричество — после его включения станок продолжит работу как ни в чем не бывало.

Возможность работы без компьютера, чтение файла с флешки.

Возможность подключения станка в локальную сеть.

Наличие русского интерфейса (для многих пользователей — это важно).

Возможность встраивания LaserWork в графические редакторы CorelDraw, Adobe Illustrator, Autocad, Inscape.

Компенсация люфтов.

Самодиагностика.

Поддержка мультипозиционирования (можно задать несколько опорных точек для начала работы).

Возможность просмотра слоев

Расчет точного времени обработки материала

Поменять плату с M2 на RuiDa можно поменять в любой момент, придется повозиться денек, правда.

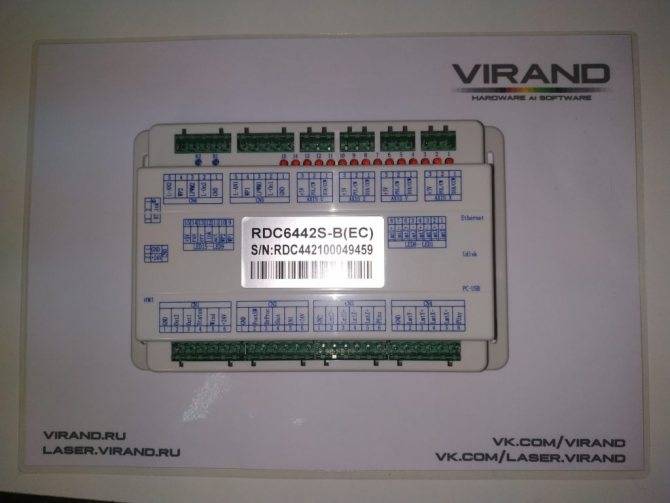

На верхней фотографии изображена просто лицевая панель, а мозги станка выглядят иначе. Вот они:

Плата управления M2 Nano

Чтобы было понятно: данная плата состоит из:

- USB UART преобразователь — передает и преобразует команды, поступаемые от компьютера к микроконтроллеру

- Микроконтроллер — пребразует команды, непосредственно в движение самой лазерной головки и включение/отключение лазера. Делает он это с помощью драйверов шаговиков.

- Два драйвера шаговых двигателей — контролируют ток шаговых двигателей.

- Обвязка

Плата управления RuiDa

У RuiDa структура гораздо сложнее. Вот она в разобранном виде.

Здесь стоит уже шустрый 32-разрядный микроконтроллер TMS320, ПЛИС Altera и модули памяти. Это то, что увидел сразу, остальное не стал искать в интернете. Суть и так понятна. Возможности этой платы гораздо выше — это самостоятельный компьютер. Однако, у RuiDa нет на борту драйверов шаговых двигателей — их придется приобретать отдельно.

Самодельный бытовой лазер

Для того чтобы выполнить подобную установку самостоятельно, предстоит подготовить все необходимое, а кроме того определиться с типом изготавливаемой конструкции. На практике проще всего воспроизвести газовые варианты. Для этого потребуется следующее:

- предварительно потребуется подготовить камеру, в которой будет взаимодействовать углекислый газ с иным компонентом;

- также потребуется энергетическая установка, а кроме того установка с насадкой под лазер;

- дополнительно требуется наличие отражающих и полупрозрачных зеркал, чтобы выполнялась прорезка металлической поверхности;

- кроме всего прочего необходимо нужное количество газов в соответствующих баллонах для последующего использования.

Следует понимать, что в сети интернет присутствует все необходимое для правильного выполнения резки своими руками, с использованием небольшого набора компонентов, однако исходя из отсутствия доступа к высоким мощностям, установка, которая будет разрезать металлы в промышленных масштабах, не получится.

Процесс изготовления лазерного резака

Рассмотрев все достоинства и преимущества лазерной резки, многие захотят изготовить подобное оборудование самостоятельно. Для процесса выполнения приспособления предстоит ряд последовательных действий. Предварительно освобождается место для прибора. Впоследствии подготавливается все необходимое, чтобы можно было собрать эту установку самостоятельно. Далее выполняется процесс сборки, с соблюдением последовательности, которая присутствует в схеме аппарата. Также при необходимости можно приобрести все в разборном виде, предназначенное для последующего выполнения полноценного прибора.

Компактный резак

Компактный резак

Сборка лазерного резака

Для того чтобы выполнить сборку этого технического оснащения, предстоит изготавливать конструкцию в соответствии с инструкцией по сборке. Здесь предусматривается предварительная сборка каркаса. Впоследствии осуществляется установка всего навесного оборудования, а кроме того подключение установок в единую систему. На завершающем этапе остается только проверить техническое оснащение на исправность и работоспособность.

ТОП — 5 лучших станков для лазерной резки

Среди зарубежных фирм отдельно можно выделить заводы, расположенные в США, Японии, Тайвани, европейских странах и производителей из Китая.

Первые поставляют продукцию безупречного качества. Наиболее известные производители: TRUMPF, SCHULER (Германия), Trotec (Австрия), австралийская FARLEY LASERLAB, GCC из Тайваня и другие.

О вторых сложилась не самая лучшая репутация, однако крупные китайские бренды RABBIT, WATTSAN, Bodor с производством на территории Китая, работающим по швейцарской технологии, и другие выпускают лазерные станки с высокими эксплуатационными характеристиками.

Российские производители, например, АО «Полупроводниковые приборы», ОАО «ЛОМО», АО «Плазма», ГК «Инверсия» и другие не выпускают одновременно все типы лазерных установок, у каждого есть своя специализация. Не дотягивая до качества лучших зарубежных брендов, низкая рыночная стоимость позволяет оказывать им достаточную конкуренцию.

Более подробно о некоторых компаниях и выпускаемым ими моделях станков в информации ниже по тексту.

Bodor

Автоматизированная установка лазерного реза BODOR серия F модель 3015. Цена 3 100 000 руб.

Автоматизированная установка лазерного реза BODOR серия F модель 3015. Цена 3 100 000 руб.

Располагает современным производством станков оптоволоконной лазерной резки. В России продукция компании пользуется спросом, имеет собственную сервисную службу на территории РФ. Наибольшим спросом пользуется следующее оборудование:

автоматизированная установка для резки листового металла BODOR серия F модель 3015

автоматизированная установка для резки листового металла, оснащенная защитной кабиной BODOR серия P модель 4020

сверхмощный оптоволоконный лазер для резки толстого металла BODOR серия G – 12

компактная высокоточная автоматизированная установка лазерного раскроя BODOR i5-1000w

станок для лазерной резки труб BCL T230

автоматическая линия оптоволоконного раскроя рулонов BODOR C3013 – 1000W

лазерный оптоволоконный маркировщик BODOR BML – FC

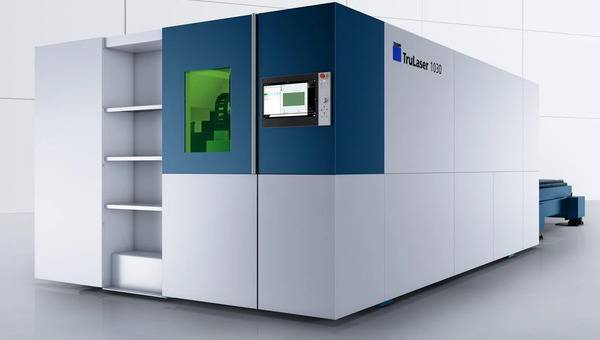

TRUMPF

Компания начала свою деятельность в 1923 году в виде простой мастерской в г. Штутгарт. В настоящее время это крупная международная компания с филиалами почти во всех европейских странах, в странах Северной и Южной Америки, Азии. Производство станков с лазерными установками одно из приоритетных направлений деятельности компании. Примеры некоторых моделей, выпускаемых компанией: TruLaser 3030, Trumatic L 3050, TruLaser 1030 fiber.

Станок для 2-мерной лазерной резки TruLaser 1030 fiber. Цена 18 000 000 руб.

Станок для 2-мерной лазерной резки TruLaser 1030 fiber. Цена 18 000 000 руб.

S1460

Станок для лазерной резки металла S1460. Цена 300 000 руб.

Станок для лазерной резки металла S1460. Цена 300 000 руб.

S1460 — оптоволоконный станок для обработки и раскроя металла. с размером рабочего стола 600 мм х 1400 мм. Фокусное расстояние автоматически регулируется системой контроля лазерной головки. Водяное охлаждение осуществляется промышленным чиллером с регулировкой температуры. Компьютер с программным обеспечением обеспечивает обработку заготовок сложной конфигурации.

IL 750W

Лазерный станок IL 750W. Цена 3 000 000 руб.

Лазерный станок IL 750W. Цена 3 000 000 руб.

IL 750W – волоконный лазер с ЧПУ для раскройки листовой стали с размером рабочего стола 1500 мм х 3000 мм. Мощность лазерной установки 750 Вт, обеспечивает максимальную толщину стенки заготовки 10 мм.

IL 2000W

Лазерный станок IL 2000W. Цена 4 200 000 руб.

Лазерный станок IL 2000W. Цена 4 200 000 руб.

IL 2000W – иттербиевый волоконный лазер с ЧПУ с таким же размером рабочего стола, что у предыдущей модели. Однако большая мощность лазерной установки 2000 Вт обеспечивает качественную резку и раскрой толщиной максимум 22 мм.

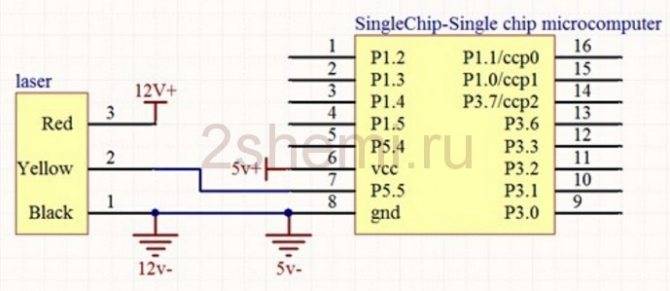

Схема подключения лазера

Схема питания лазерного модуля

Схема питания лазерного модуля в ЧПУ Подключаются модули к источнику постоянного напряжения 12 В, различаясь только током потребления. На станке для подачи питания служит специальный разъём на плате CNC, а при необходимости можно задействовать обычный импульсный блок питания, воткнув штекер в стандартное гнездо через такой переходник (идёт в комплекте).

Полезное: Паяльная станция REXANT

Переходник внешнего блока питания лазера

TTL управление осуществляется через специальный блок, с помощью ШИМ импульсов. Схемы нет, но вот фото этой платы с деталями в хорошем качестве.

TTL БП плата

Принципы выбора

Оборудование для лазерной резки металла выбирается по следующим критериям:

- производительности, скорости обработки, позиционирования луча над рабочей поверхностью;

- типу излучателя (металлического или керамического), срока его службы, надёжности, особенностей конструкции;

- торговой марки, под которой был изготовлен станок;

- гарантийному сроку от производителя;

- виду материалов деталей, используемых в устройстве позиционирования лазера, особенно направляющих;

- назначению, условиям эксплуатации, на которые рассчитан промышленный станок;

- удобству и простоте управления;

- возможностям расширения функциональности;

- требованиям к помещению, где будет выполнена установка оборудования;

- стоимости конкретной модели, комплектующих, расходных материалов.

Дизайн станка

Дизайн и компоновка оборудования для лазерной резки металла обеспечивают удобство в работе, а также производительность. Простота удаления стружки, доступное пространство для перемещения заготовки относительно лазера, эффективность охлаждения — вот основные параметры, зависящие от расположения конструктивных элементов.

Важно обращать внимание на следующие узлы:

- подъёмный стол;

- лазер;

- систему охлаждения;

- оптику.

Подъёмный стол

Станок для лазерной резки оснащён подъёмным столом, предназначенным для закрепления и перемещения заготовки относительно луча. Перемещение может быть линейным вдоль вертикальной оси координат. Он обладает различной грузоподъёмностью, площадью, способен перемещаться при помощи механического или электрического подъёмного привода.

Мощность лазера и охлаждение

Лазерный резак по металлу оснащается лазерами различной мощности, позволяющими выполнять различные задачи. Чем выше мощность, тем качественнее обработка, больше допустимая толщина заготовок, но и выше энергопотребление.

Для эффективной работы и установки необходимо обеспечивать качественное охлаждение трубки. От этого будет зависеть ресурс работы лазера. Обычно достаточно водяной системы с датчиком потока, позволяющим контролировать охлаждение.

Лазер для резки металла

Оптика

Устройство для лазерной резки предусматривает установку оптики, назначение которой фокусировать луч. Она может быть следующих видов:

- длиннофокусной, применяемой для обработки толстых заготовок;

- короткофокусной, используемой для гравировки или резки тонколистового металла.

Цены

Стоимость оборудования зависит от следующих факторов:

- производителя;

- функциональности;

- типа лазера;

- оптической системы;

- площади рабочей поверхности;

- системы охлаждения.

Преимущества и недостатки лазерной резки

В современной жизни при обработке металлов подобная процедура используется достаточно часто, однако не все так положительно с этим процессом. Рассмотрим более детально, все присутствующие положительные и отрицательные моменты:

- отсутствует прямой контакт с поверхностью, из-за чего можно работать практически с любым вариантом материала;

- предусматривается резка любого по толщине металла, при этом максимальный показатель может доходить до 30 миллиметров;

- наличие такого прибора позволяет легко изготавливать элементы любой геометрической формы, в том числе и сложные изделия;

- предусматривается достаточно высокая скорость разделения отдельных частей металлической детали;

- если осуществляется работа с листами, то можно свести к минимуму количество отходов, а кроме того максимально задействовать площадь;

- все процессы выполняются с достаточно высокой точностью, где погрешность не превышает 0,1 миллиметра.

Несмотря на целую массу преимуществ, предусматриваются в такой ситуации и некоторые недостатки. Среди них следует выделить высокое потребление энергии, из-за чего лазер редко используют для толстых деталей. Кроме того подобное оборудование достаточно дорогое и сложное в обслуживании.

Пример работы

Пример работы

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт