Характеристики и особенности газобетона

Газобетон – современный строительный материал, получаемый вспениванием водной смеси цемента, песка, извести при помощи алюминиевой пудры. Способы затвердения: автоклавный при температуре до 200 градусов или воздушный.

Пористый материал имеет низкие показатели:

- удельного веса;

- теплопроводности;

- коэффициента сжатия;

- горючести.

В строительстве гаражей используются марки сибита (газобетона, полученного автоклавным способом) от D300 до D800.

По соотношению цены и качества для строительства гаража предпочтительнее газобетон марок D400-D600, имеющих показатели:

- D400:

- удельный вес – 400 килограммов/кубический метр;

- показатель прочности – 2,17 Мегапаскаля;

- коэффициент теплопроводности – 0,096;

- пористость – 75 %.

- D500:

- 500 килограммов/кубический метр;

- 2,5 Мегапаскаля;

- 0,112;

- 55-75 %.

- D600:

- 600 килограммов/кубический метр;

- 3,2 Мегапаскаля;

- 0,141;

- 40-55 %.

Выбор марки газобетона зависит от климатических условий, состояния грунта (залегания грунтовых вод и состава почвы), проекта.

Классификация блоков по форме и размеру

Классификация газобетона основана на форме и толщине (в миллиметрах):

- прямая – толщина 200/300;

- с ручками для захвата, боковыми пазами – 375/400;

- с ручками – 300/375/400;

- с боковыми пазами – 300/375/400;

- для перегородок – 150/100;

- U-образная – 200/300/400.

Общими для всех марок газобетона являются длина и высота: 625 и 250 миллиметров соответственно. Исключение составляют одна из разновидностей прямых блоков с высотой 300 миллиметров и U-образные, для перемычек монолитных поясов, имеющих длину 500 миллиметров.

Газобетон отличается от газосиликата по составу и технологии изготовления. Газосиликат изготавливают автоклавным способом из песка и извести.

Классификация блоков по форме и размеру

Классификация газобетона основана на форме и толщине (в миллиметрах):

- прямая – толщина 200/300;

- с ручками для захвата, боковыми пазами – 375/400;

- с ручками – 300/375/400;

- с боковыми пазами – 300/375/400;

- для перегородок – 150/100;

- U-образная – 200/300/400.

Общими для всех марок газобетона являются длина и высота: 625 и 250 миллиметров соответственно. Исключение составляют одна из разновидностей прямых блоков с высотой 300 миллиметров и U-образные, для перемычек монолитных поясов, имеющих длину 500 миллиметров.

Газобетон отличается от газосиликата по составу и технологии изготовления. Газосиликат изготавливают автоклавным способом из песка и извести.

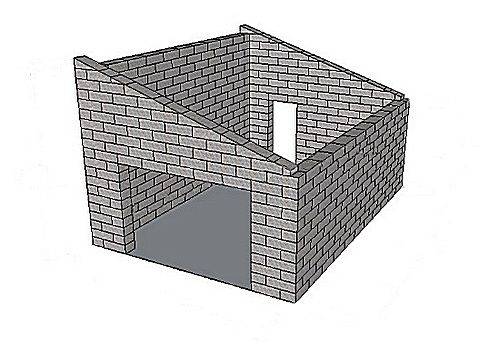

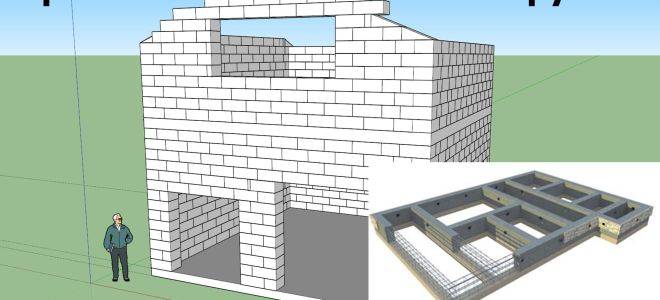

Как построить гараж из газобетона – технология и этапы стройки

Технология строительства гаража предусматривает следующие этапы:

- Осуществление разметки.

- Строительство фундамента.

- Установку ворот.

- Возведение стен.

- Монтаж крыши.

- Заливку пола со смотровой ямой.

- Теплоизоляцию стен.

- Отделочные мероприятия.

Остановимся на особенностях главных этапов.

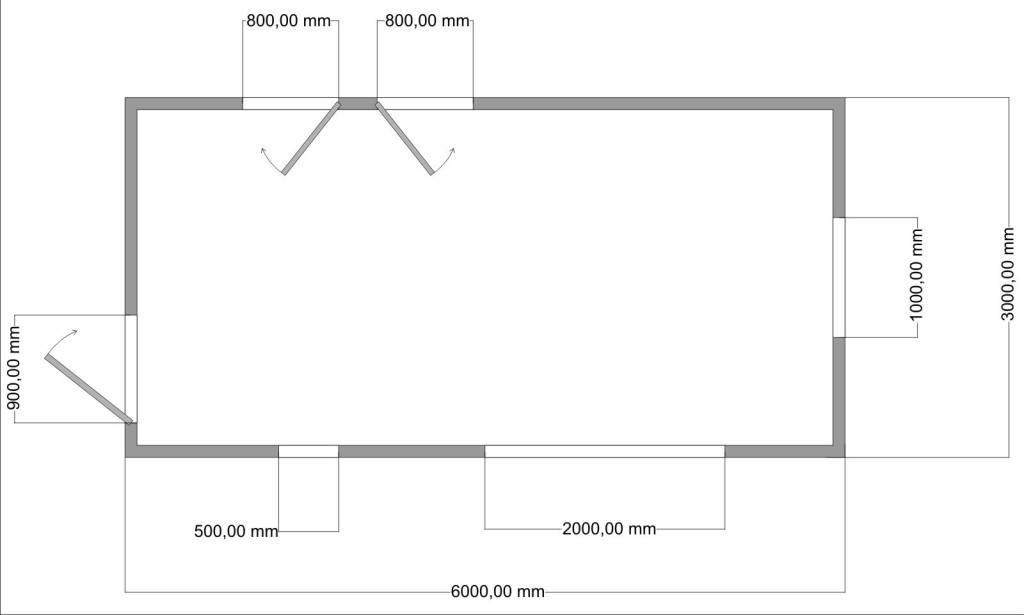

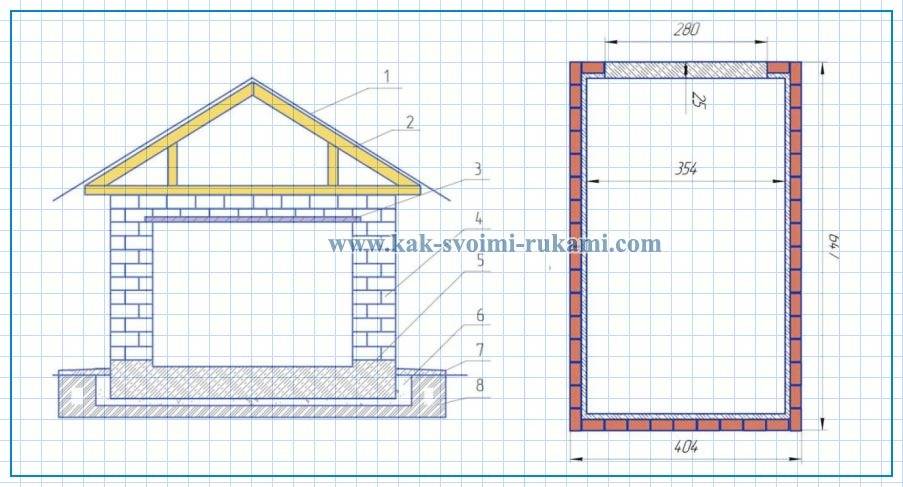

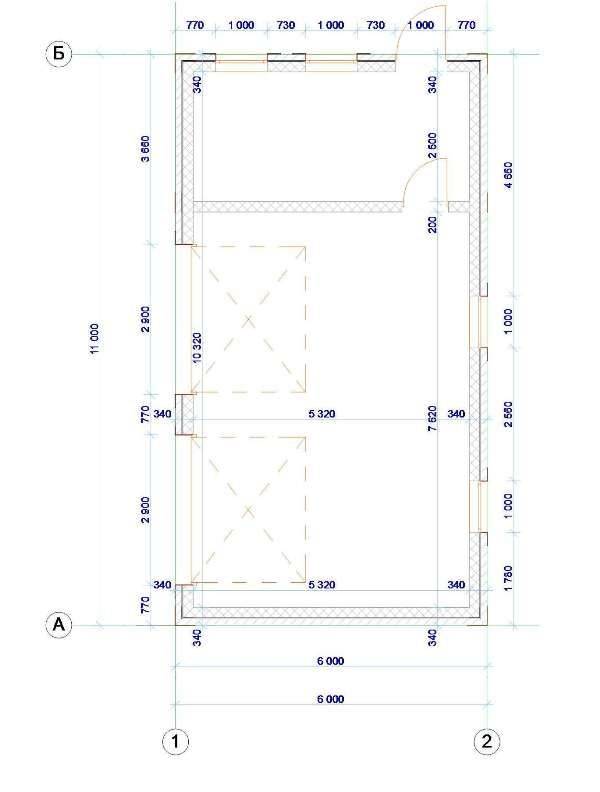

Разметка ленточной основы или монолитной плиты

Процесс разметки достаточно простой:

- Забиваются колышки в угловых участках гаража.

- Натягивается между колышками шнур.

- Проверяется соответствие размеров диагоналей.

При разнице в длине не более 2-3 см делается заключение о правильности разметки.

Обустройство фундамента представляет собой первый шаг в процессе строительства гаража из газобетона своими руками

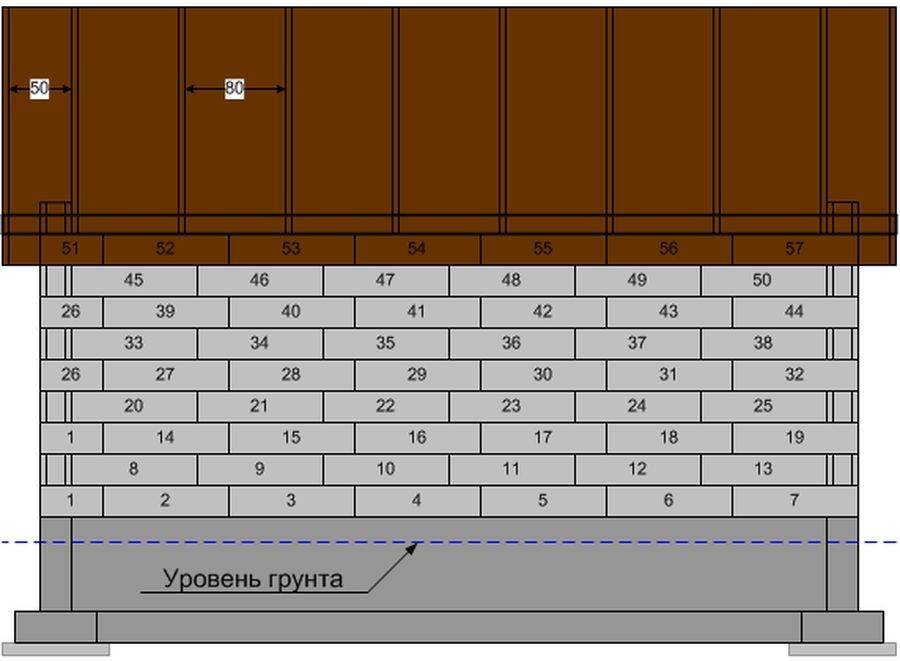

Возводим фундамент для гаража

До начала строительства важно определить тип фундаментной основы:

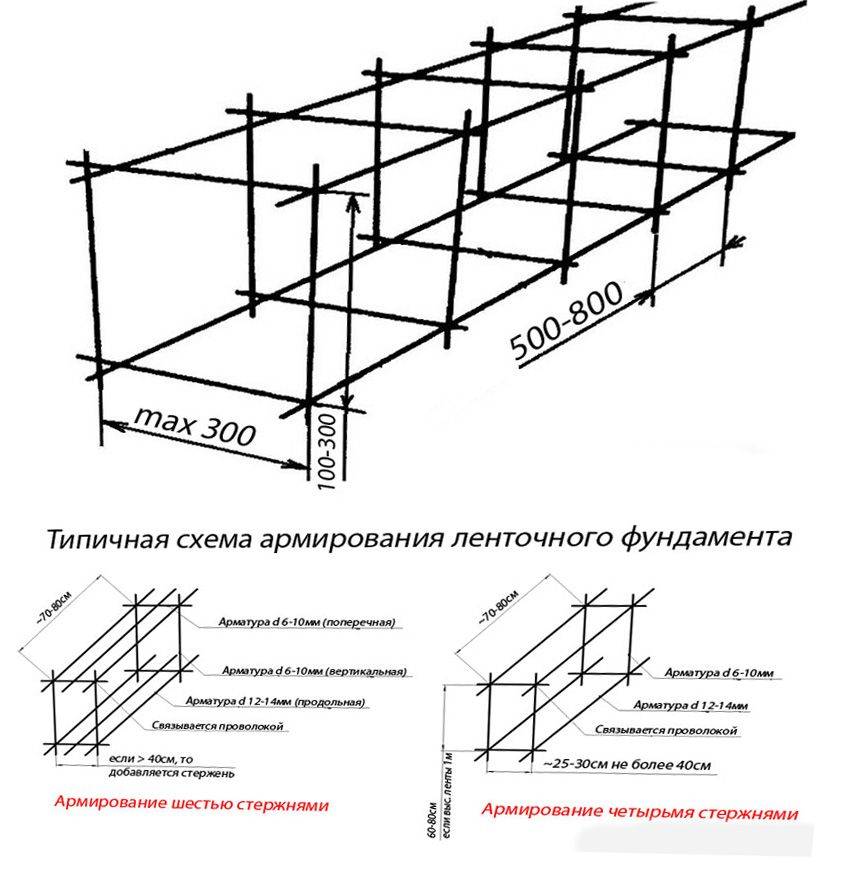

- при расположении водоносных слоев на глубине более 2-х метров и однородной почве сооружается облегченный фундамент ленточного типа. Его конструкция позволяет соорудить яму для осмотра автомобиля и подвал;

- на пучинистых почвах сооружается фундамент в виде цельной железобетонной плиты. Правильно подобранная толщина плиты предотвращает деформацию гаражной коробки.

Рассмотрим порядок работ на примере ленточного фундамента:

- Подготовьте приямок глубиной до одного метра в соответствии с разметкой.

- Проверьте вертикальность стенок, и уплотните основание приемка.

- Засыпьте дно траншеи песчано-гравийной смесью слоем 0,2 м.

- Произведите сборку щитовой опалубки и уплотните зазоры между щитами.

- Соберите арматурный каркас и расположите его внутри опалубки.

- Подготовьте бетонную смесь и произведите бетонирование.

- Выровняйте поверхность фундамента после заливки.

Процесс застывания займет 4 недели, после чего можно приступать к дальнейшим работам.

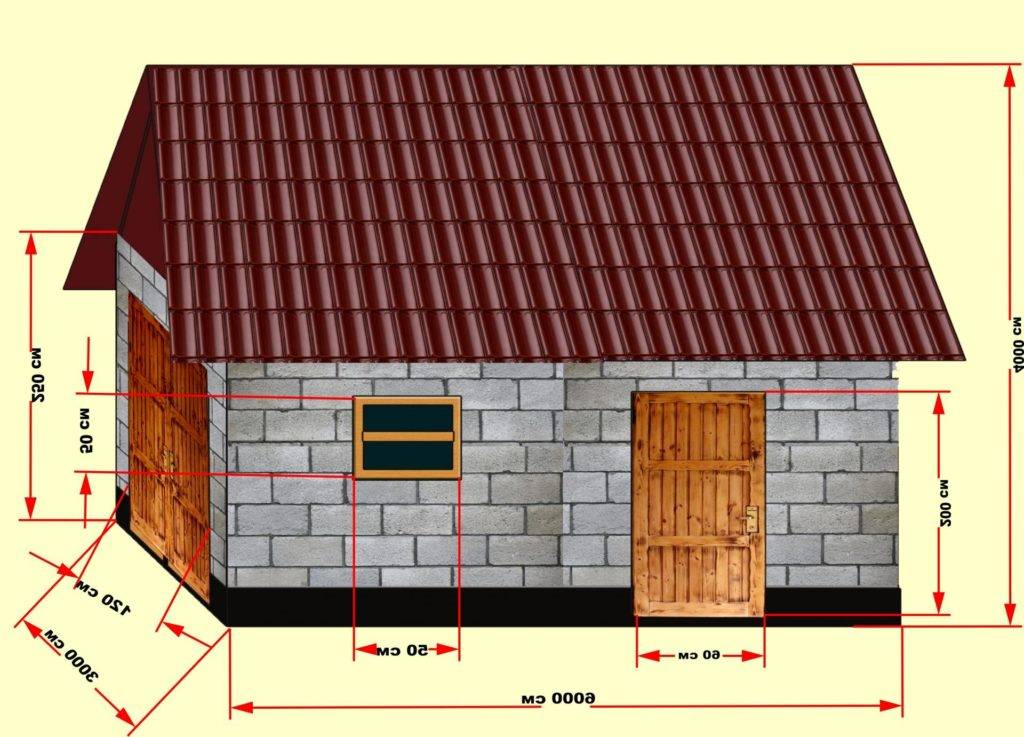

Установка ворот и строительство стен гаража из газобетонных блоков

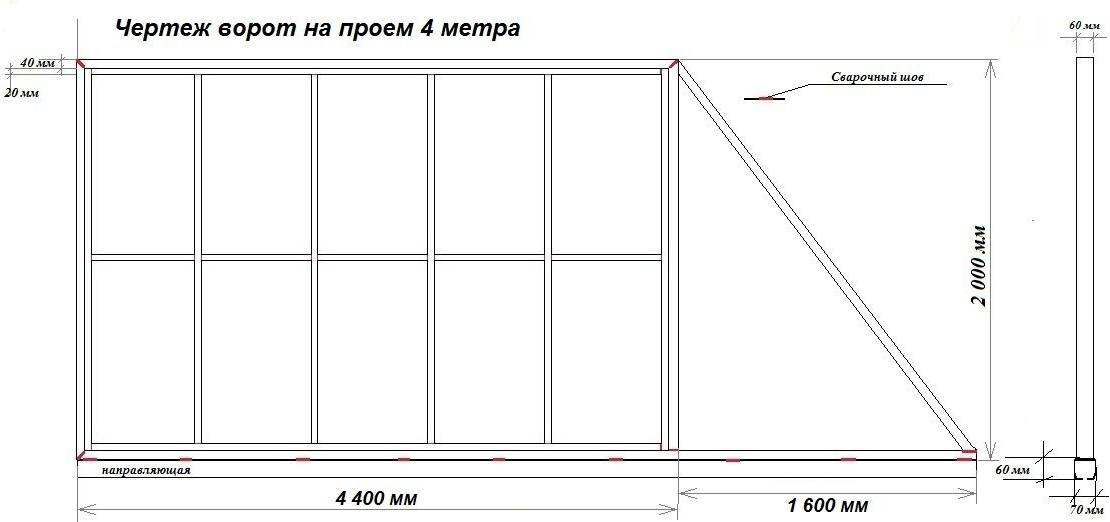

До начала кладки газоблочных стен следует установить ворота. Порядок действий:

Укладка газобетонных блоков выполняется с использованием специального клеевого состава, заменяющего привычный раствор для кладок

- Уложите рубероид на фундамент.

- Приварите к раме ворот стальные стержни диаметром 1 см.

- Прогрунтуйте и покрасьте раму с воротами.

- Установите собранные ворота и проверьте их вертикальность.

Установленные с противоположных сторон раскосы обеспечат неподвижность ворот.

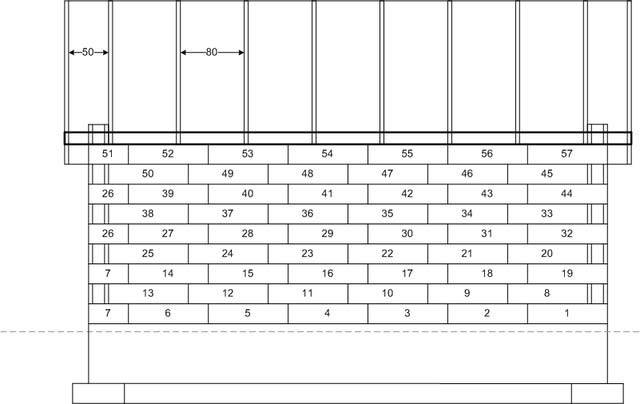

Порядок постройки стен предусматривает следующие операции:

- Установку в углах фундамента газоблоков.

- Натяжку между ними бечевки.

- Укладку нижнего ряда газоблоков.

- Кладку блоков в остальных рядах со сдвигом на половину длины.

- Армирование кладки с интервалом в 3-4 уровня.

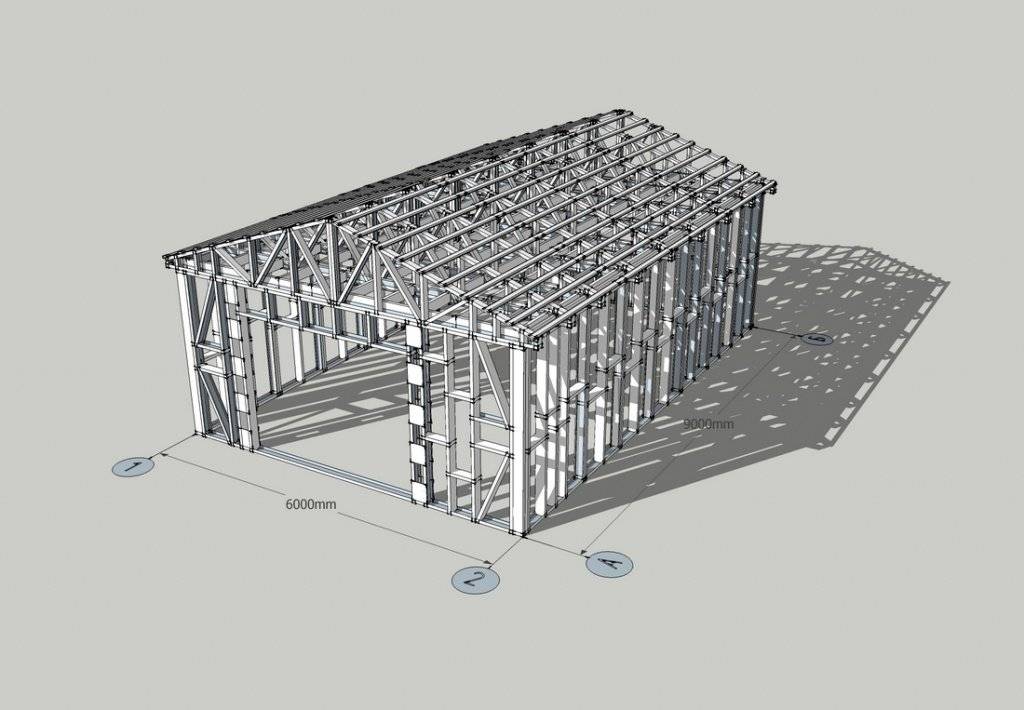

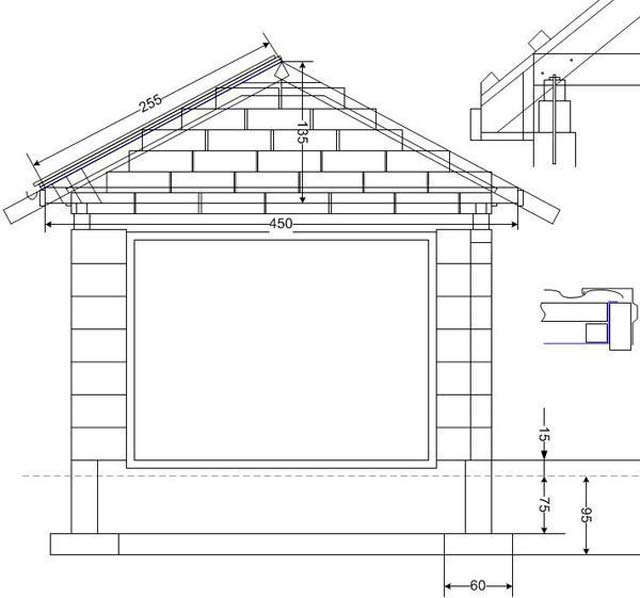

Монтаж кровли и крыша гаража

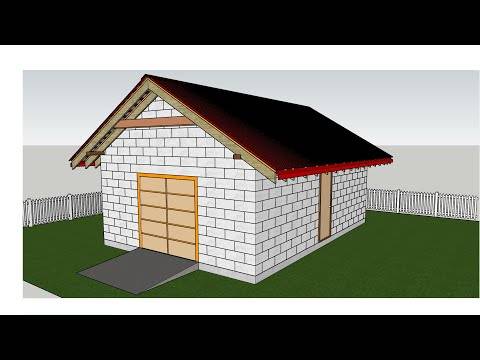

Гараж оснащается в основном простой односкатной или двускатной крышей. Возможен более сложный вариант мансардной кровли.

После завершения строительства стен можно приступать к изготовлению крыши гаража

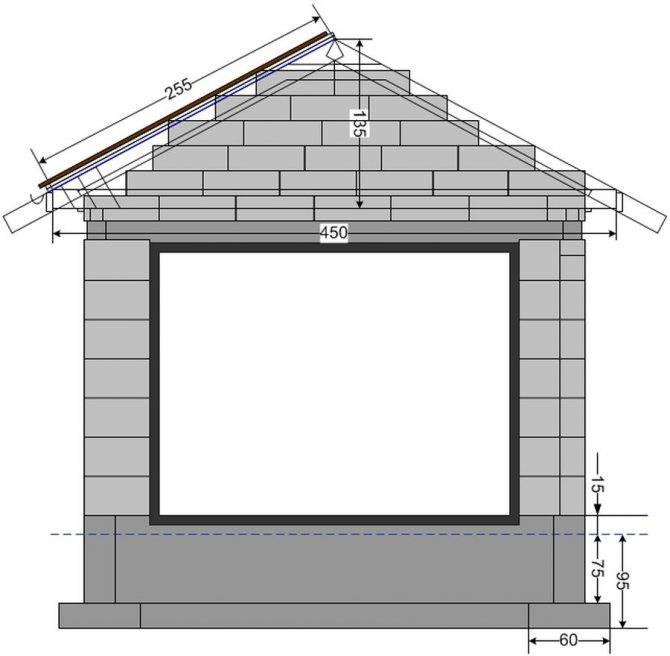

Порядок сооружения односкатной крыши:

- Уложите на армопояс двутавровые балки с интервалом 80 см.

- Закрепите с нижней плоскости балок доски или щиты.

- Гидроизолируйте поверхность древесины рубероидом.

- Заполните пространство между балками керамзитом и залейте бетоном.

Как сделать пол с ямой для осмотра

Заливка пола предусматривает следующие действия:

- Очистку поверхности.

- Разметку ямы и извлечение почвы.

- Засыпку песка, щебня и бетонирование основания приямка.

- Возведение стен ямы из кирпича и гидроизоляцию смотровой ямы.

- Формирование гравийно-песчаной подушки.

- Укладку арматуры и заливку бетона.

После застывания бетона приступайте к дальнейшим работам.

Задача утепления гаража и внутренняя отделка

Газобетонные стены следует защитить от влаги с помощью отделки. Оштукатуривание – бюджетное решение. Пористая поверхность газоблоков обеспечивает надежное сцепление со штукатуркой. Для теплоизоляции стен используют пенопласт, пенополистирольные плиты, сэндвич-панели и другие материалы. Ассортимент теплоизоляционных материалов достаточно широкий, выбор утеплителя определяется финансовыми возможностями.

Классификация блоков по форме и размеру

Классификация газобетона основана на форме и толщине (в миллиметрах):

- прямая – толщина 200/300;

- с ручками для захвата, боковыми пазами – 375/400;

- с ручками – 300/375/400;

- с боковыми пазами – 300/375/400;

- для перегородок – 150/100;

- U-образная – 200/300/400.

Общими для всех марок газобетона являются длина и высота: 625 и 250 миллиметров соответственно. Исключение составляют одна из разновидностей прямых блоков с высотой 300 миллиметров и U-образные, для перемычек монолитных поясов, имеющих длину 500 миллиметров.

Газобетон отличается от газосиликата по составу и технологии изготовления. Газосиликат изготавливают автоклавным способом из песка и извести.

Требования к блокам

Стандартный размер пеноблоков – 588×188×300 мм.

делятся на 3 группы:

делятся на 3 группы:

- D200-D. Применяют для теплоизоляции, но они не отличаются прочностью.

- D500-D. Используются при возведении жилых зданий. Высокая прочность и низкая теплопроводность – 2 главных характеристики этого типа.

- D900-D. Применяются для постройки высотных домов. Блоки очень прочные и надёжные.

При строительстве гаража из пеноблока лучше всего приобрести блоки второй группы. Они являются оптимальным решением для таких построек.

Важные характеристики пенобетонного материала:

- Цвет. Должен быть серым с оттенками от светлых до тёмных тонов. Если блоки будут чересчур белыми, значит вместо цемента в состав была добавлена известь. Такая добавка повлияет на качество и прочность структуры, а также снизит технические свойства готовых блоков.

- Форма. Блоки должны быть ровными, без изгибов и перепадов. Допустимая погрешность – 2 мм. Для проверки этого параметра нужно положить несколько блоков рядом и поверх друг друга. Если они плотно соединяются, между ними нет щелей – значит, материал высшего качества.

- Пузырьки. Они не должны быть единым целым, между ними обязательно должно быть небольшое разделение, чтобы влага не поглощалась внутрь блока. Если пузырьки не разделены между собой, то это уже не пеноблок, а газоблок.

Материалы, инструменты и оборудование для работы

Чтобы самостоятельно выполнить кладку стен из газоблока, для начала необходимо выбрать сам материал. Он выпускается в разных размерах с разной плотностью от D100 до D1200. Чаще всего для строительства дома приобретают газоблоки от D400 до D900: они идеально удовлетворяют потребности дома в теплоизоляции.

Кроме газобетона для работы понадобятся инструменты:

- пила;

- кельма;

- ковшик с зубцами или зубчатый шпатель;

- резиновая киянка;

- штроборез;

- терка;

- дрель с насадкой «миксер»;

- строительный уровень или лазерный нивелир;

- водный уровень;

- шнур для разметки;

- рубанок;

- рулетка;

- пульверизатор;

- кисточка с жесткой щетиной: широкая и узкая.

С помощью пилы можно будет распилить блоки, если понадобится определенный размер камня. Кельма пригодится для перемешивания и забора раствора, ковшиком или шпателем можно будет распределять раствор по камню.

Резиновая киянка пригодится для коррекции блока на кладке, а штроборез поможет сделать канавки для установки арматуры. С помощью терки можно повысить адгезию камня с клеем, дрелью с миксером легко перемешать раствор.

Также нужно несколько ведер: использовать бетономешалку в данном случае не получится, так как раствор слишком быстро высыхает. Придется делать смесь небольшими партиями.

Водный уровень необходим для нахождения горизонта, а с помощью шнура и саморезов устанавливают маяки, по которым кладут первый ряд. Необходим и пульверизатор для смачивания камня перед укладкой нового блока: это поможет сохранить раствор «живучим» некоторое время.

Из расходных материалов нужно подготовить клей: зимний или летний в зависимости от температуры во время выполнения кладочных работ.

Также потребуются:

- гидроизоляция;

- чистая вода;

- арматура диаметром 8-10 мм;

- u-образные блоки газобетона для обустройства перемычек над оконными и дверными проемами.

Сложности и ошибки

К сложностям и ошибкам при возведении относят:

- Приобретение некачественного материала (без маркировки, лицензии и сертификата качества) – газоблоков, цементов, клея, арматуры, гидроизоляции, крепежей и т.д.

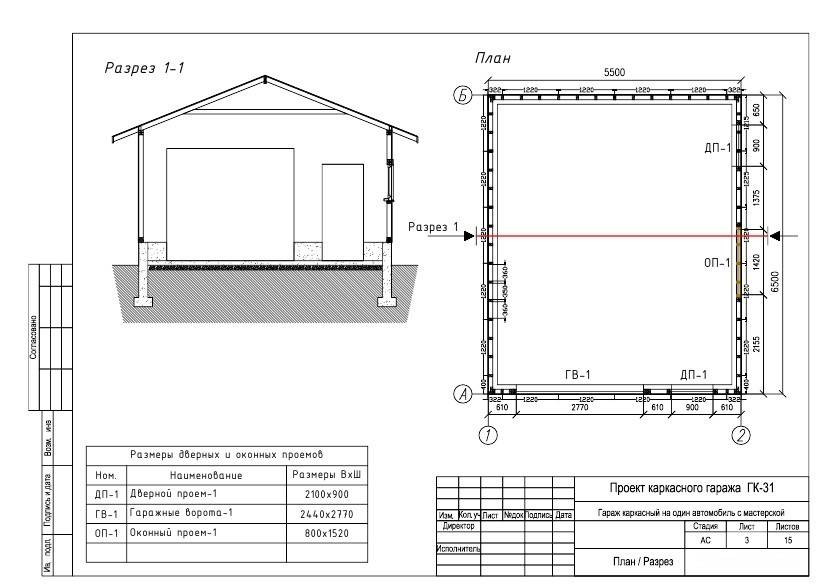

- Неправильно составленный проект, без учета грунтовых вод, отказа от вентиляции, дренажной системы, утепления и коммуникаций. Для составления схематичного плана постройки лучше обратиться к профессионалам.

- Использование блоков с низкой плотностью (очень крупные ячейки). Показатель плотности D должен быть максимально высоким, особенно для конструкционных стен.

- Отказ от соблюдения технологических правил возведения стен, которые касаются рытья котлована под строение, заливки фундаментного основания, обратной засыпки пазух, монтажа стен, укладки крыши, а также последовательности выполняемых действий.

- Работа при температуре ниже +5 °C. Соблюдение температурного режима – это важный момент в строительстве, согласно технологии.

- Возведение стен сразу после заливки фундамента. Необходимо знать, что укладывать стены на фундаментную основу нужно только спустя 12 месяцев, после того, как она готова.

- Неправильно выбранный тип фундамента. Гараж необходимо возводить только на монолитную основу.

Большое значение имеет также цвет блока. Он имеет светло-серый оттенок. Если он желтоватого цвета, значит при его изготовлении была нарушена технология, и песка положили больше нормы – это будет свидетельствовать о том, что материал потерял прочностные качества, и строить из него гараж не имеет смысла.

Достоинства и недостатки постройки гаража из газобетона

Главным достоинством блоков из газонаполненного бетона является их теплопроводность, что для неотапливаемого помещения даже более актуально, чем для жилого. При высокой сопротивляемости кладки передаче тепла, в гараже будет вполне приемлемая температура даже без организованного обогрева. Главное только сделать всё, чтобы кладка не продувалась ветром, а её теплопотери были сведены до минимума. От чего это зависит?

В первую очередь, от количества отклонений в геометрии блоков. Согласно ГОСТ 21520, для изделий из ячеистого бетона предусматривается три категории качества:

| Критерий оценки параметров | 1 категория | 2 категория | 3 категория |

| По длине | 3 мм | 4 мм | 6 мм |

| По высоте | 1 мм | 4 мм | 5 мм |

| По ширине | 2 мм | 3 мм | 6 мм |

| В разности длин диагоналей | 2 мм | 4 мм | 6 мм |

| В прямолинейности рёбер | 1 мм | 3 мм | 15 мм |

| В глубине отбитости углов и рёбер | 5 мм | 10 мм | 15 мм |

- К первой и второй категории относят изделия синтезного твердения (автоклавные), так как к ним предъявляются более строгие требования. У них есть свой собственный ГОСТ (31360), и третья категория в нём не предусмотрена вообще. Как видно из таблицы, разница в допустимых отклонениях существенная, и в первую очередь она влияет на толщину швов в кладке.

- В силу более высокой способности раствора проводить тепло, швы являются мостиками холода. Но это, если для кладки взяты блоки 2 или 3 категории, которые можно монтировать только на ЦПС. На цементном клеевом составе тоже можно делать толстые швы. В этом случае через них тепло уходить не будет, но большой перерасход смеси выльется в немалые затраты.

- Если же купить блоки 1 категории, их более высокую стоимость можно компенсировать экономией на кладочном растворе. Их вообще можно монтировать на клей пену. 850 мл ППУ-клея способны заменить 25-килограммовый мешок сухого цементого клея, требующего сил и средств на доставку, погрузку-выгрузку, затворение водой. Швы получаются очень тонкими, и к тому же, у клеёв на основе вспененного полиуретана коэффициент теплоизоляции в несколько раз ниже, чем у самого газобетона.

- При тонких швах кладка будет не только лучше сохранять тепло, но и меньше продуваться ветром. Причиной этого, кстати, могут являться вертикальные швы между блоками, боковые грани которых снабжены пазами игребнями. Такие изделия тоже есть в продаже, но строители их не очень-то жалуют. По технологии пазогребневые стыки можно не заполнять раствором, но такое соединение не даёт необходимой герметичности. Так что, берите лучше обычные прямые блоки.

- Любая газобетонная постройка теряет тепло так же и через монолитные участки стен. В случае с гаражом, это может быть армопояс по верхнему обрезу кладки, на который будет опираться плита перекрытия, или железобетонная перемычка над проёмом ворот. Для их заливки лучше использовать не традиционную деревянную опалубку, а газобетонные блоки с U-образной выемкой, специально предназначенные для таких работ.

Ещё одним условием высокой теплоэффективности газобетонных стен является обязательная отделка фасада, которая защитит стены от ветра и атмосферной влаги. Ещё лучше, если под этой отделкой будет утеплительная прослойка. Чем меньше кладка будет увлажняться и промерзать, тем более тёплым будет ваш гараж.

Характеристика пеноблоков как материала

Пеноблок отличается лёгким весом и дешевизной

Пеноблок отличается лёгким весом и дешевизной

Пеноблоки предпочитают благодаря их доступной стоимости и малому весу в сравнении с кирпичами или шлакоблоками. Последняя особенность даёт возможность существенно снизить затраты на создание фундамента (из-за небольшой массы гаража можно использовать лёгкий фундамент).

Одновременно с этим пенобетон – очень прочный материал. Массу всех конструктивных элементов гаража он выдержит наверняка.

Таблица: Габариты блоков из пенобетона

Марка пеноблока (определяется по плотности) кг/м3 | Высота мм | Ширина мм | Длина мм | Необходимо шт. на 1 м2 кладки | Шт. в 1 м3 |

D 500 | 250 | 200 | 600 | 6.7 | 33.3 |

250 | 26.7 | ||||

300 | 22.2 | ||||

350 | 19.0 | ||||

375 | 17.8 | ||||

400 | 16.7 | ||||

500 | 13.3 | ||||

D 600 | 250 | 200 | 600 | 6.7 | 33.3 |

250 | 26.7 | ||||

300 | 22.2 | ||||

350 | 19.0 | ||||

375 | 17.8 | ||||

400 | 16.7 | ||||

500 | 13.3 |

Производят 4 основных вида пенобетона:

- Блоки марок D150-D400 – теплоизолирующий материал плотностью от 150 до 400 кг/м3. По прочности пеноблоки начинают нормировать начиная с марки D400 – В0,5-В0,75, прочность такого пенобетона равняется 9 кг/см3. Вышеуказанные марки материала по воздействию низких температур не нормируются;

- Марки пенобетона D500-D900, с плотностью 500-900 кг/м3 считаются конструкционно-теплоизоляционными. Прочность материала D500 – 13 кг/см3. D600 – прочность 16 кг/см2, D700 – прочность 24 кг/см2, D800 – прочность 27 кг/см2, D900 –прочность 35 кг/см2;

- Марки пеноблока D1000-D1200, с плотностью 1000-1200 кг/м3 считаются конструкционными. Прочность материала D1000 – 50 кг/см2, D1100 – 64 кг/см2, D1200 – 90 кг/см2;

- Марки пеноблока D1300-D1600 с плотностью 1300-1600 кг/м3 считают конструкционно-поризованными. Изготавливают небольшими партиями, по этой причине их характеристики не нормируются в ГОСТе.

Прочностной показатель может иметь отклонения из-за разницы влажности и температуры во время изготовления блоков у конкретного производителя, кроме того на прочность влияет марка цемента и наполнитель.

Плюсы и минусы

Газобетонные блоки превосходят керамзитоблоки по многим показателям. Поэтому перед покупкой сравниваются характеристики некоторых видов пористых материалов, а потом убедиться, что газосиликат лучше остальных. Неоспоримые достоинства:

- качество тепло- и звукоизоляции на высшем уровне — это обусловлено пористой структурой изделий;

- газобетонные блоки не сгорают при экстремально высоких и температурах, что обеспечивает пожарную безопасность дома;

- материал экологически чистый, поскольку изготавливается из природных компонентов: песка, извести и портландцемента, поэтому про вред здоровью можно забыть;

- хоть материал уступает шлакоблокам по прочности, но все равно способен выдерживать сильные механические удары;

- масса изделия совсем легкая, что уменьшает расходы на строительство фундамента и повышается скорость работы.

Однако этот материал не лишен минусов:

- возводя стены из газобетона, следует помнить, что их паропроницаемость очень высокая, и материал будет впитывать влагу, проблема решаемая, если воспользоваться отделкой гаража;

- следующий недостаток — это низкая прочность из-за пористости, если автолюбитель вздумает подвесить полку и уложить на нее тяжелые предметы, то крепежи могут слететь.

Чтобы не произошло проблем с трещинами и деформацией стен, необходимо правильно выполнять работу. А для подвеса гаражной мебели применяются металлические анкера. В крайнем случае можно построить металлический стенд, который не придется закреплять к стене.

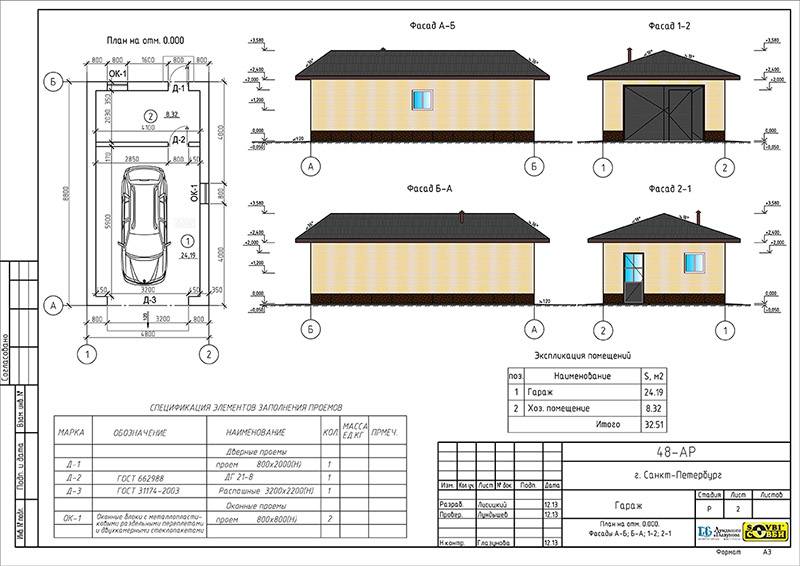

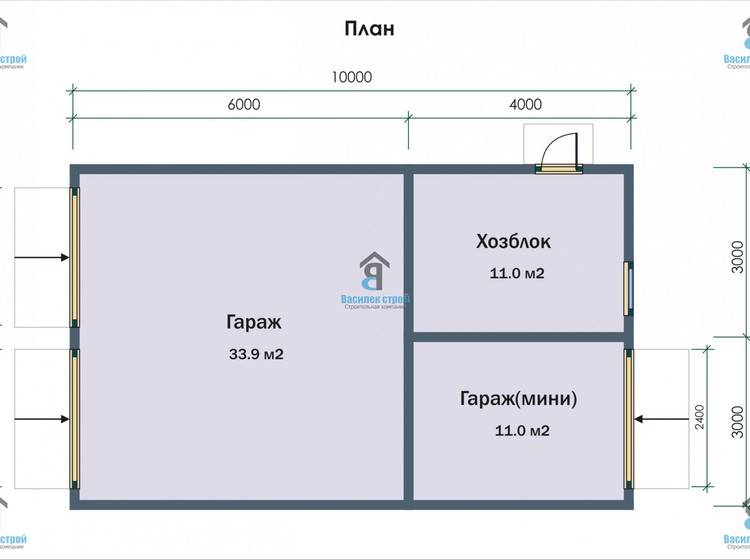

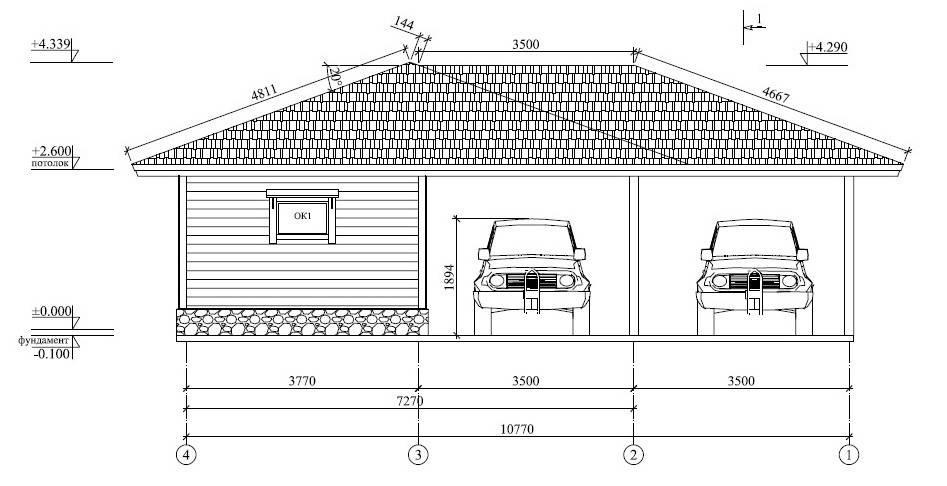

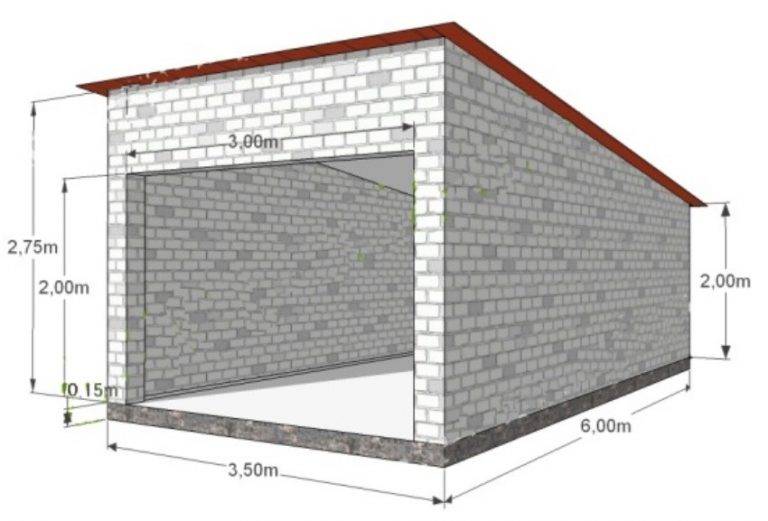

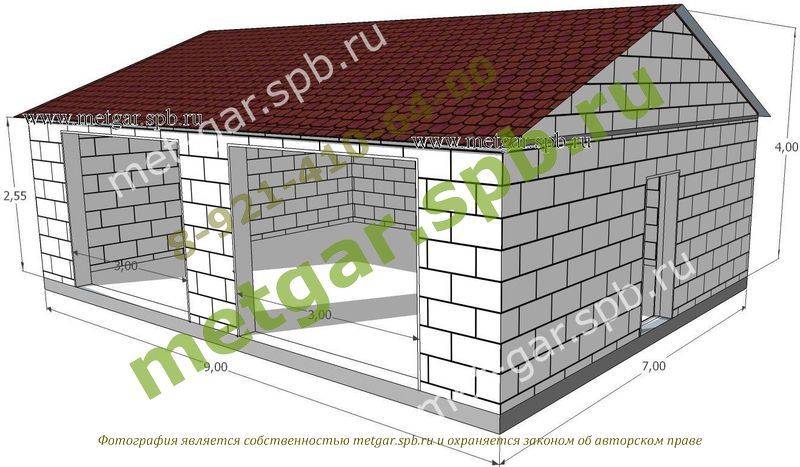

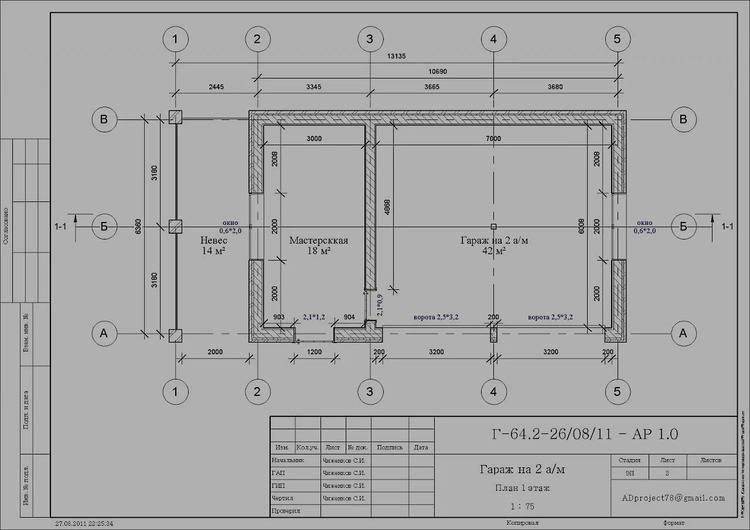

Разновидности проектов

Несмотря на то, что гараж относится к дополнительным постройкам, его строительство должно быть основано на профессиональном проекте. Только квалифицированный проектировщик сможет правильно рассчитать фундамент, чтобы он не получился слишком дорогостоящим, но при этом обладал достаточной прочностью. Он сможет обеспечить гаражной постройке необходимую безопасность, которая особенно важна при обустройстве гаражей, пристроенных к дому. Существует еще много важных нюансов – качественная вентиляция, утепление, подведение коммуникаций.

Получить проект для строительства гаража можно двумя способами – приобрести уже готовую типовую архитектурную разработку или сделать индивидуальный заказ архитектору. Типовые проекты более популярны. Они недорого стоят и предлагаются проектными организациями в широком ассортименте. Индивидуальные проекты, специально созданные для конкретного заказчика необходимы в тех случаях, когда нужно построить нестандартный сложный гараж. Например, если планируется строительство на участке с сильным уклоном, или если нужен гараж с хозблокомблоком определенной необычной планировки.

Гараж на участке с уклоном Источник hqroom.ru

Расчёт

Точные расчёты требуемых материалов позволят дополнительно сберечь деньги благодаря тому, что вы не будете покупать лишний материал.

Расчёты нужно начинать со следующего:

- Иметь готовый проект здания;

- Выяснить реальные габариты гаража (высота и протяжённость несущих стен, размеры проёма ворот);

- Подобрать газобетонные блоки подходящего размера.

Эти показатели отличаются для каждого гаража.

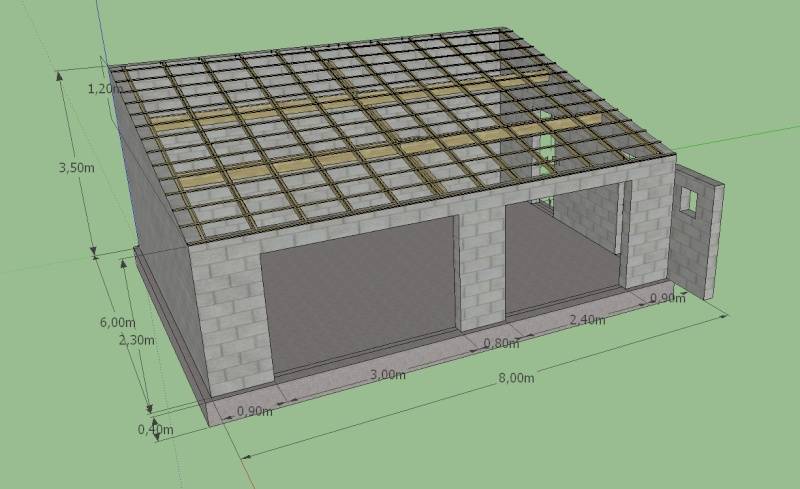

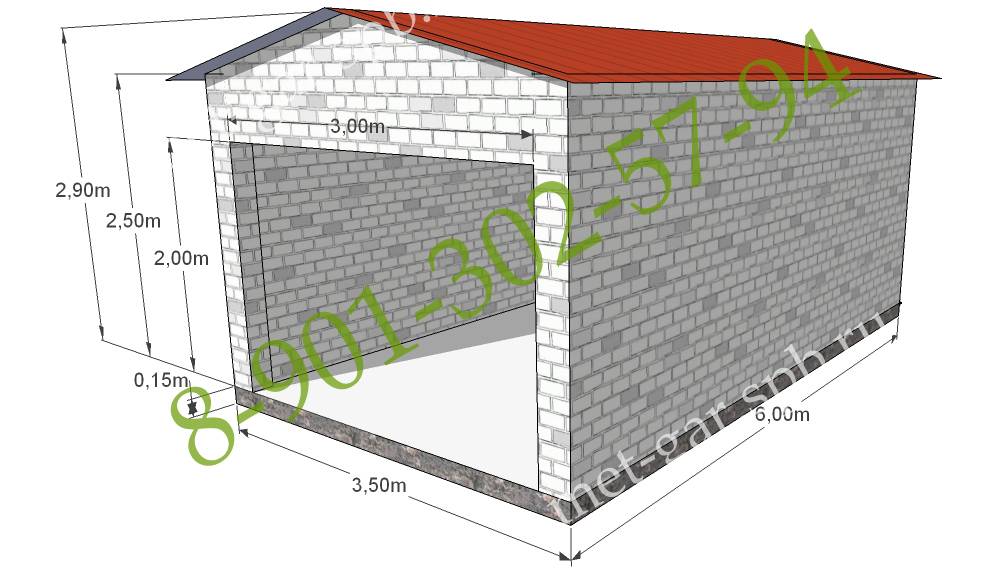

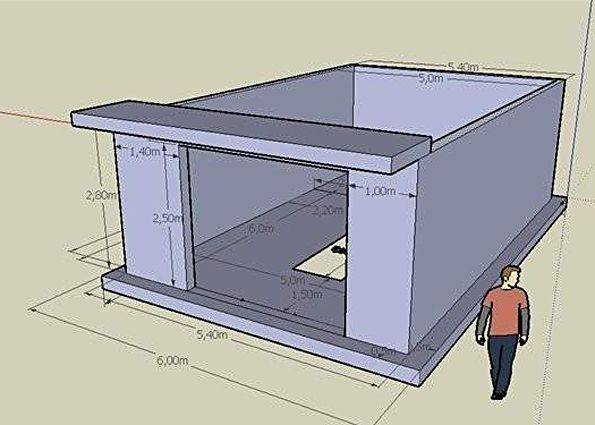

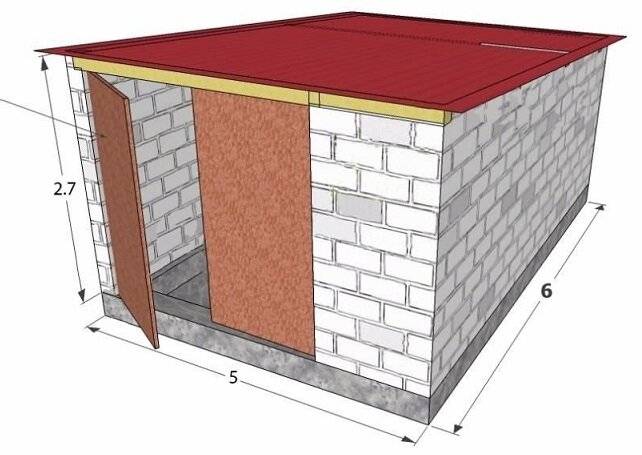

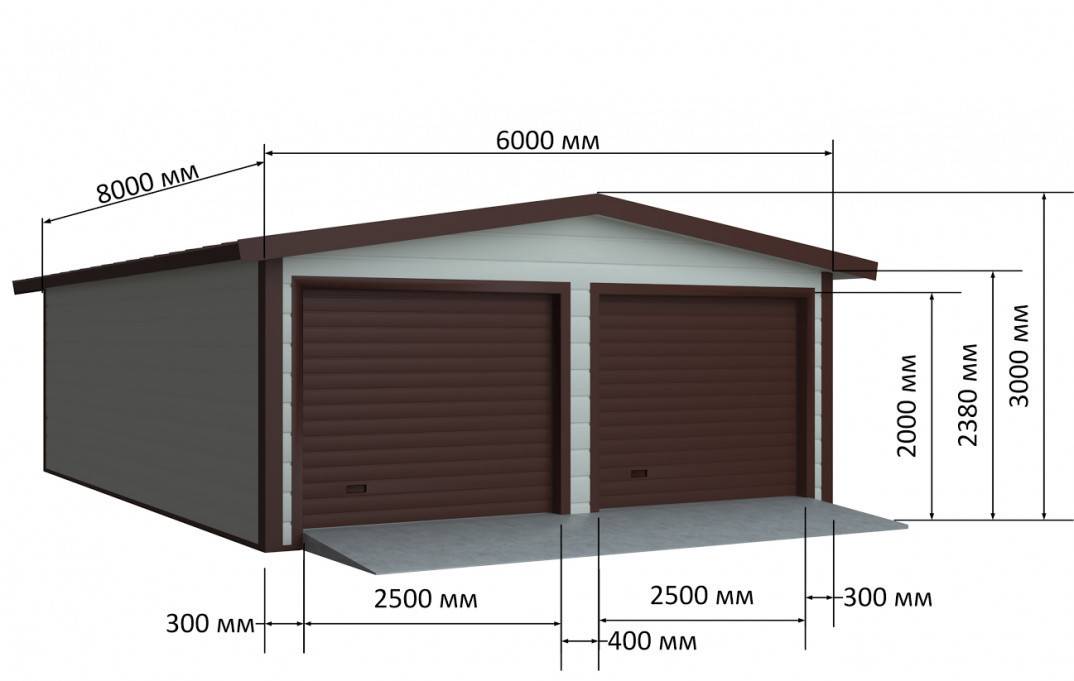

Чтобы разобраться в последовательности подсчёта, желательно начинать с постройки со средними характеристиками: гараж прямоугольной формы с габаритами 4 м шириной и 6 м длиной при высоте 2,4 м.

Для этого строения с учётом параметров блоков лучше использовать материал с размером 20/30/60 см.

Объём необходимого материала

Кто не желает выполнять подробные расчёты для всех стен, может использовать специальную формулу: (L х Н – Sп) х 1,05 х В = V, где в метрах L – показывают длину по периметру стен, Н – высота стен, Sп – площадь всех проемов постройки, 1,05 – особый коэффициент, В – толщина блоков, V – объём газобетонных блоков.

Результат расчётов увеличивают до целого числа. Это подходит как при подсчёте поштучного количества материала, так и при подсчёте объёма блоков для постройки.

Расчёт объёма производят и по простой схеме:

- Рассчитывают объём 1 блока;

- Полученное значение умножают на требуемое для здания число блоков.

Получаем в результате 0,2×0,3×0,6= 0,036 м3 (объём гипсоблока), после этого подсчитываем объём строительного материала на весь гараж габаритами 4х6 м 0,036 ×232=8,352 м3.

Подробный расчёт материала

Для 1 ряда стены длиной 6 метров с учетом размеров блока 20/30/60 см потребуется только 10 штук. Чтобы сложить 1 ряд стены 4 м длиной, потребуется 7 блоков (округление выполняется в большую сторону).

Высота будущей постройки влияет на необходимое количество рядов. Укладывают строительный материал по кругу гаража, добиваясь толщины стены около 20 см. Постройка со стенами высотой 2.4 м потребует выкладки 8 рядов материала. Последней стадией является расчёт общего числа блоков.

Для этого потребуются ранее полученные данные, в результате получается:

- Длинная стена потребует укладки 80 блоков;

- Короткая стена потребует укладки 56 блоков;

- Стена, в которой сделан проём ворот, потребует укладки 16 блоков.

При подсчёте общего числа требуемого материала число блоков для длинной стены множится на 2. Последующий расчёт проводится элементарно — все цифры складывают: 160+56+16=232 блоков. Полученное значение нужно для страховки (возможна случайная поломка нескольких блоков при транспортировке) увеличить до 235 штук. По этому принципу проводят расчёт для гаража любого требуемого для ваших условий размера.

Кровля

Для гаражей в основном изготавливают односкатные крыши. Это самая простая конструкция кровли, и начинающим мастерам желательно начинать с неё.

Стены кладут с уклоном к тыльной стороне постройки. На погонный метр стены нужно делать её ниже на 5 см. Реализовать это просто: газобетон легко обтёсывается, пилится и режется в любую сторону обычной пилой.

Виды крыш

Конструктивно существует несколько разновидностей кровель, по количеству скатов могут быть:

- Плоские;

- Скатные.

Крыша с плоской поверхностью требует создания эластичного сплошного слоя из битумных материалов — кровля должна выдерживать изменения температуры. У такой конструкции в качестве опоры используются стенки здания. Перекрытие изготавливают, делая стяжку по предварительно уложенным балкам или плитам.

Скатная кровля формируется поверхностями, расположенными друг к другу под углом 10-60 градусов, они опираются на стропила.

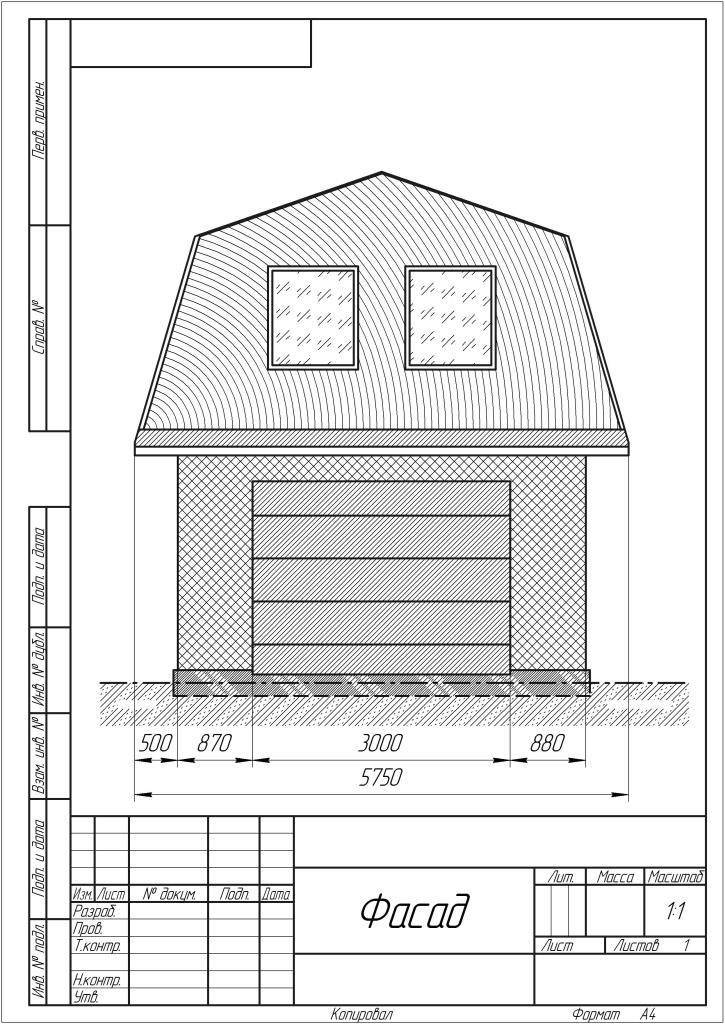

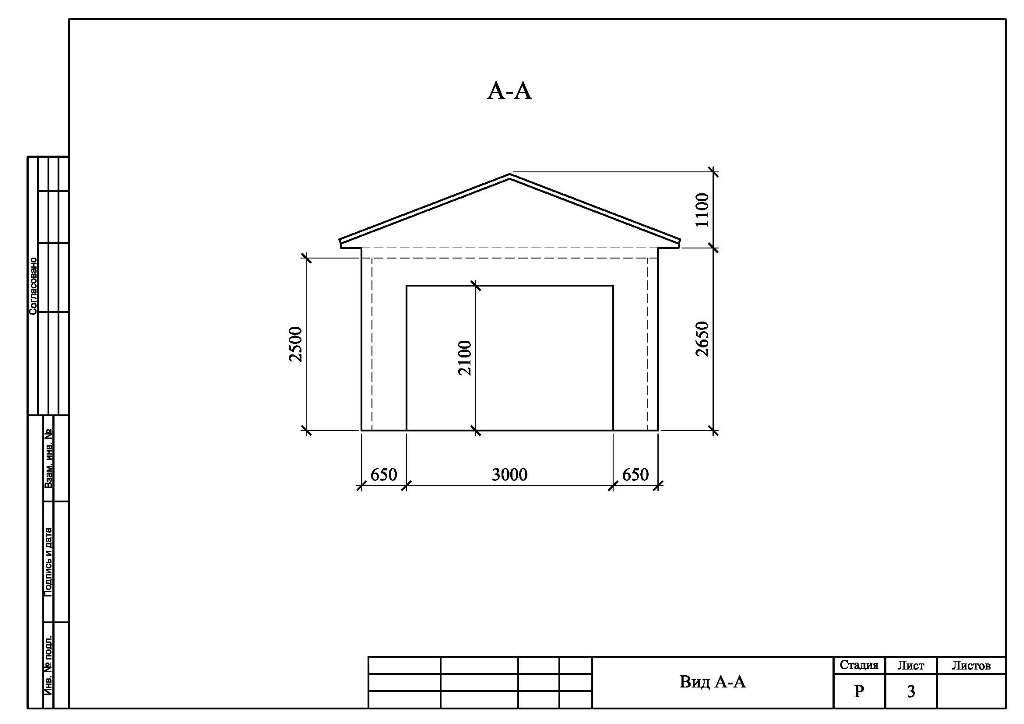

Для гаража делают несколько видов кровель:

- С одним скатом. У такой конструкции скат опирается на несущие стены. Переднюю сторону постройки делают выше задней, чтобы был уклон, и влага с кровли стекала сзади гаража. Разницу высоты подсчитывают, используя формулу – H = tg α x s, в которой принимают s как ширину постройки, tg α – тангенс угла, его просчитывают на калькуляторе или получают данные из таблиц Брадиса. Уклон кровли зависит от климата в вашей местности – скорости ветра и количества выпадающего снега;

- С двумя скатами. Такая конструкция используется часто при постройке гаражей, её изготавливают как с перекрытием так и без него. Кровля обязательно должна быть установлена на мауэрлате – горизонтально расположенной обвязке по периметру из деревянного бруса. Он надёжно соединяет стропильную конструкцию и стены здания;

- Шатровая крыша. Нечасто используется при постройке гаражей. В основном её применяют, чтобы гараж не выделялся из общего стиля застройки. Стропила не соединяются с помощью прогона конька, потому что кровлю формируют 4 идентичных ската.

- Мансардная. Даёт возможность устроить в чердачном помещении комнату, используемую по усмотрению хозяина. Разница с обычным чердаком у неё в высоте перекрытия – оно превышает 1,5 метра. Такая конструкция требует больших затрат, потому что нужно создавать тепло, гидро- и пароизоляционные слои. Кроме того, придётся устанавливать необычные стеклопакеты. Стропильная пара изготавливается с резким изломом, что снижает прочность кровли.

Материалы для кровли

Выбирать подходящий уклон для односкатной крыши нужно с учётом:

- Климата в районе, где возводится гараж. Кровли со скатом до 5-7 градусов нельзя использовать в снежных регионах, но они удобны в местах с сильными ветрами. Кровли со скатами 20-25 градусов не стоит строить над гаражами, стоящими отдельно на участке в местах с умеренными ветрами. Эту крышу допустимо использовать только для гаража, пристроенного к дому.

- Материалы для скатов с разным уклоном:

- Для скатов не более 15 градусов используют рулонные материалы;

- Для скатов не более 10 градусов применяют рулонные материалы, настилая их в 2 слоя;

- Для скатов 17-20 градусов настилают шифер или тонкий металл;

- Для скатов более 25 градусов настилают металлочерепицу или профилированный лист.

- Дизайн окружающей территории и особенности архитектуры требуют кровлю такой же формы и цвета, как и постройки расположенные поблизости.

Расчёт площади кровли, проводят, учитывая монтаж свесов, защищающих стены от дождевой влаги.

Постройка крыши для гаража

При создании кровли нужно изготовить несколько обязательных элементов:

- Стропила. Необходимы в качестве основы для монтажа остальных составляющих кровли, на них передаются все нагрузки;

- Обрешётка. Она необходима для монтажа кровельного покрытия, её набивают с промежутками определённого размера;

- Тепло, паро- и гидроизоляционные материалы. Необходимы для защиты помещения от влаги и холода;

- Финишное покрытие. Его монтаж — последний этап устройства кровли;

Если вы строите помещение с односкатной кровлей, то уложите одинаковые бревна или мауэрлат из бруса на верхних торцах стены. Они необходимы для опоры элементов стропильной системы. Крепить мауэрлат к стенам нужно анкерами к стене.

Главными элементами стропильной системы являются стропила, они бывают:

- Подвесными (упираются в мауэрлат только краями);

- Наслонными (опираются не только краями, но и специальными промежуточными элементами).